Gebruik van aerogeldekens bij de isolatie van gebouwen

Invoering

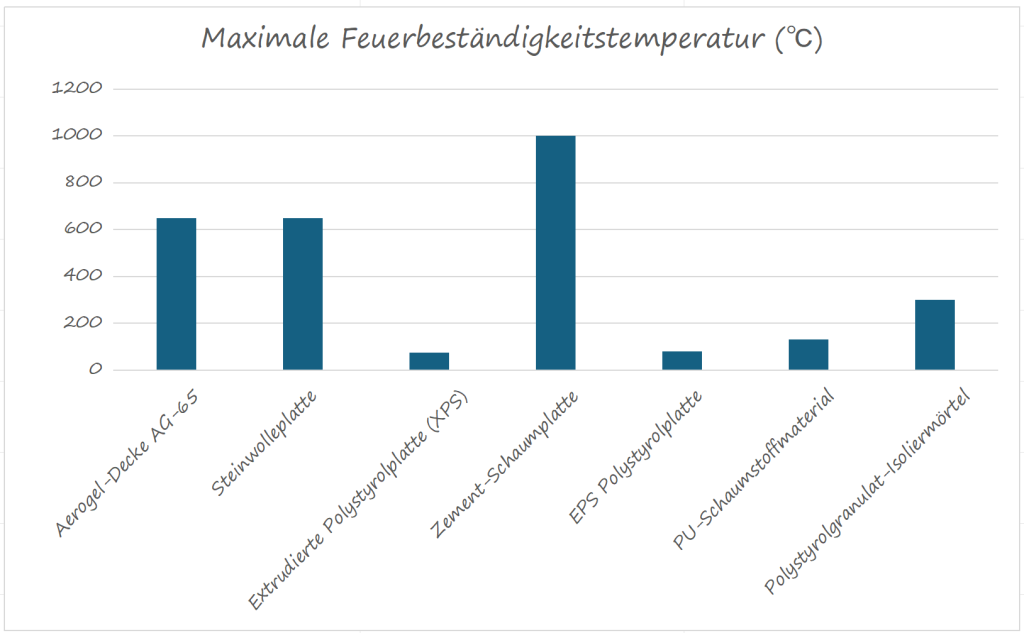

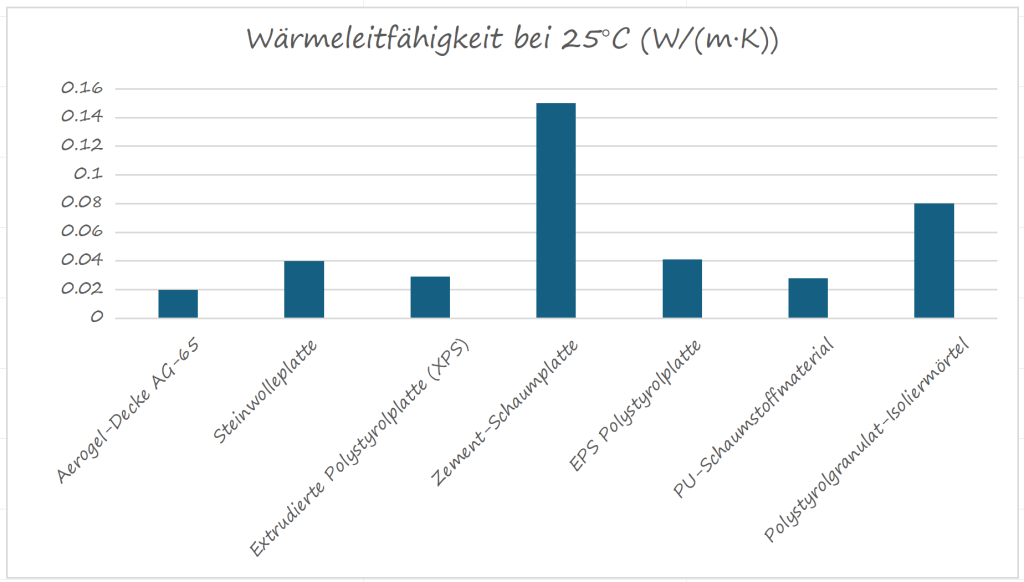

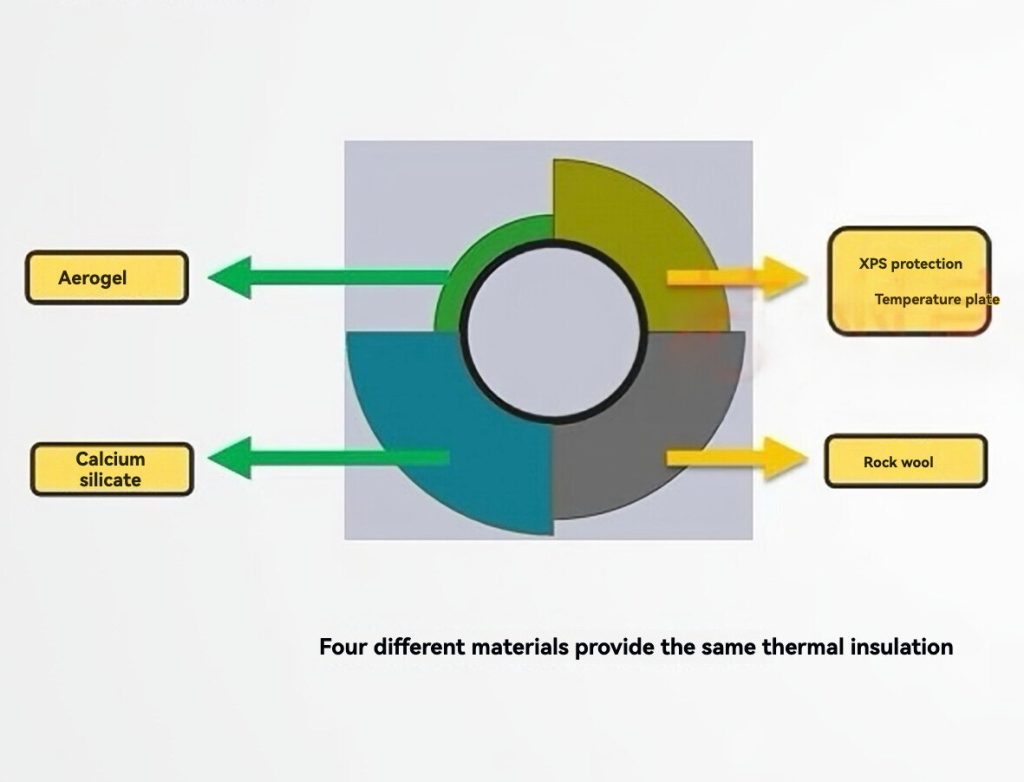

Momenteel hebben de meest voorkomende bouwmaterialen voor isolatie en brandwerende materialen wereldwijd, zoals: B. Steenwolplaten, geëxtrudeerde polystyreenplaten (XPS), cementschuimplaten, geëxpandeerde polystyreenplaten (EPS), polyurethaanschuim (PU) en isolatiemortels op basis van perliet, allemaal het probleem van onvoldoende thermische isolatie en brandwerendheid. Deze tekortkomingen leiden tot aanzienlijk energieverlies en veiligheidsproblemen. Aerogelplafonds bieden daarentegen als isolatiemateriaal voor gebouwen een effectieve oplossing voor deze problemen. In dit artikel worden de toepassingen en voordelen van aerogeldekens bij de isolatie van gebouwen onderzocht en wordt uitgelegd hoe ze de beperkingen van traditionele materialen overwinnen.

Huidige problemen met bouwmaterialen voor isolatie

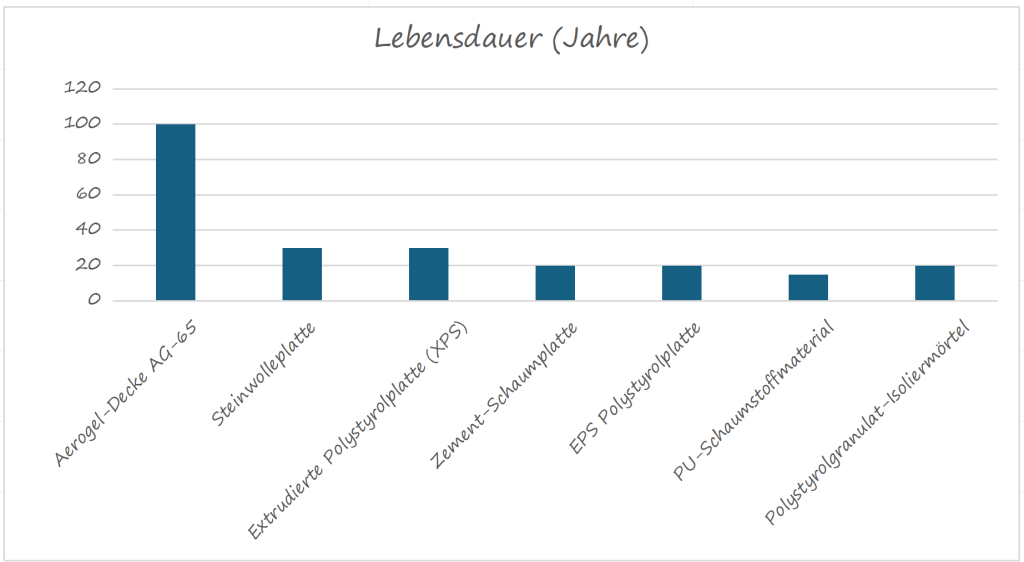

Materialen zoals steenwolplaten, geëxtrudeerde polystyreenplaten, cementschuimplaten, EPS-platen, PU-schuimen en isolatiemortels op basis van perliet worden op grote schaal gebruikt, zowel nationaal als internationaal. Vaak hebben deze materialen echter een lage brandwerendheid en slechte thermische isolatie-eigenschappen, wat leidt tot energieverlies. Bovendien zijn ze gevoelig voor veroudering, hebben ze een korte levensduur en bestaat er een risico op losraken, wat veiligheidsrisico's met zich mee kan brengen.

Uit statistieken blijkt dat de slechte prestaties van isolatiematerialen in gebouwen wereldwijd leiden tot energieverliezen van honderden miljarden megajoules per jaar. De economische verliezen als gevolg van de slechte brandwerendheid van deze materialen bedragen jaarlijks meer dan 100 miljard dollar. Bovendien hebben deze materialen doorgaans een levensduur van slechts 15 tot 20 jaar. Na verloop van tijd moeten ze vervangen worden door factoren als vocht, weersomstandigheden en ongedierteplagen. Dit kost veel mankracht en materiaal.

Vergelijking van verschillende isolatiematerialen

| Materiaalnaam | Maximale temperatuur (℃ / ℉) | Thermische geleidbaarheid bij 25℃ (W/(m·K)) | Levensduur (jaren) | Brandbeveiligingsclassificatie |

| Steenwol paneel | 650℃ / 1202℉ | 0,026–0,040 | 30–50 | Klasse A (niet-ontvlambaar) |

| Geëxtrudeerd polystyreenplaat (XPS) | 75℃ / 167℉ | ≤0,029 | 30–40 | Klasse B1/B2/B3 |

| Cementschuimplaat | 1000℃ / 1832℉ | 0,08–0,15 | 20–30 | Klasse A (niet-ontvlambaar) |

| EPS-polystyreenplaat | 70–100℃ / 158–212℉ | 0,035–0,041 | 20–30 | Klasse B2 (ontvlambaar) |

| PU-schuimmateriaal | 120–150℃ / 248–302℉ | 0,022–0,028 | 15–25 | Klasse B1/B2 |

| Isolatiemortel van polystyreengranulaat | 300℃ / 572℉ | 0,06–0,08 | 20–30 | Klasse A of B1 |

Basiseigenschappen van aerogeldekens/vilt

*Uitstekende isolatieprestaties:

Aerogel is een poreus isolatiemateriaal met poriën van 10 tot 60 nm, wat kleiner is dan de vrije weglengte van luchtmoleculen (70 nm). Hierdoor kan de aerogel de thermische convectie aanzienlijk verminderen. Bij kamertemperatuur kan de thermische geleidbaarheid oplopen tot 0,002 W/(m·K).

*Milieuvriendelijkheid en duurzaamheid:

Aerogel bestaat hoofdzakelijk uit siliciumdioxide. Bij het productieproces zijn geen kleefstoffen nodig en er worden geen schadelijke stoffen zoals formaldehyde gebruikt.

*Brandwerendheid:

Zuivere aerogel heeft een brandwerendheid tot 1000℃. In combinatie met glasvezelnaaldvilt daalt de brandwerendheid tot 650℃, en in combinatie met keramisch vezelnaaldvilt blijft de brandwerendheid 1000℃.

*Geluidsabsorberende eigenschappen:

Aerogel is een poreus materiaal dat geluidsgolven aanzienlijk dempt door de wrijving in de interne poriën. Bovendien heeft de vezelachtige drager van aerogeldekens/-pads zelf geluidsisolerende eigenschappen.

*Uitstekende adsorptiecapaciteit:

Aerogel heeft een uitzonderlijk hoog specifiek oppervlak van 800–1200 m²/kg, met een porositeit van 801 tot 991 µm. Hierdoor is het een uitstekend materiaal voor het adsorberen van schadelijke gassen, zware metalen, organische verbindingen en andere stoffen.

*Lichtgewicht en ultra-lage dichtheid:

Zuivere aerogel is de lichtste bekende vaste stof, met een dichtheid van slechts 3 kg/m³. Om de fysieke kracht te vergroten, wordt het vaak gecombineerd met vezelgebaseerde materialen zoals glas- of keramische vezels. Zelfs na composieten bedraagt de totale dichtheid nog steeds slechts 130-180 kg/m³.

Gebruik van aerogeldekens bij de isolatie van gebouwen

Unieke voordelen van onze AG65 aerogel deken in bouwtoepassingen

*Brandwerendheid:

Brandwerendheid klasse A, bestand tegen temperaturen tot 650℃ / 1200℉.

*Aanzienlijke verbetering van de energie-efficiëntie:

Vergeleken met traditionele materialen voorkomen aerogelplafonds in de winter effectief de warmteoverdracht van binnen naar buiten en in de zomer dat warmte van buitenaf het gebouw binnendringt. Dit zorgt voor energiebesparing bij zowel de verwarming in de winter als de airconditioning in de zomer.

*Levensduur:

Aerogel verhoogt de stabiliteit van gebouwen op lange termijn en verbetert de veiligheid. Bij normaal gebruik kan de levensduur meer dan 100 jaar bedragen.

*Ruimtebesparend:

Dankzij het ultradunne profiel is Aerogel ideaal voor ruimtes met beperkte ruimte. Een dikte van slechts 1 cm geeft hetzelfde isolerende effect als 4 cm steenwol en maakt een uitstekende thermische isolatie en energiebesparing mogelijk. Het is geschikt voor zowel de renovatie van oude gebouwen als voor nieuwbouwprojecten.

*Milieuvriendelijkheid:

*Geluidsisolatie:

Dankzij de poreuze structuur en het vezelgebaseerde substraat biedt aerogel niet alleen een uitstekende thermische isolatie, maar fungeert het ook als een uitstekend geluidsisolerend materiaal.

*Eenvoudig te verwerken en te snijden:

Er is geen speciaal gereedschap nodig; Met een schaar of hobbymesje kunt u de aerogeldekens eenvoudig in de gewenste vorm knippen.

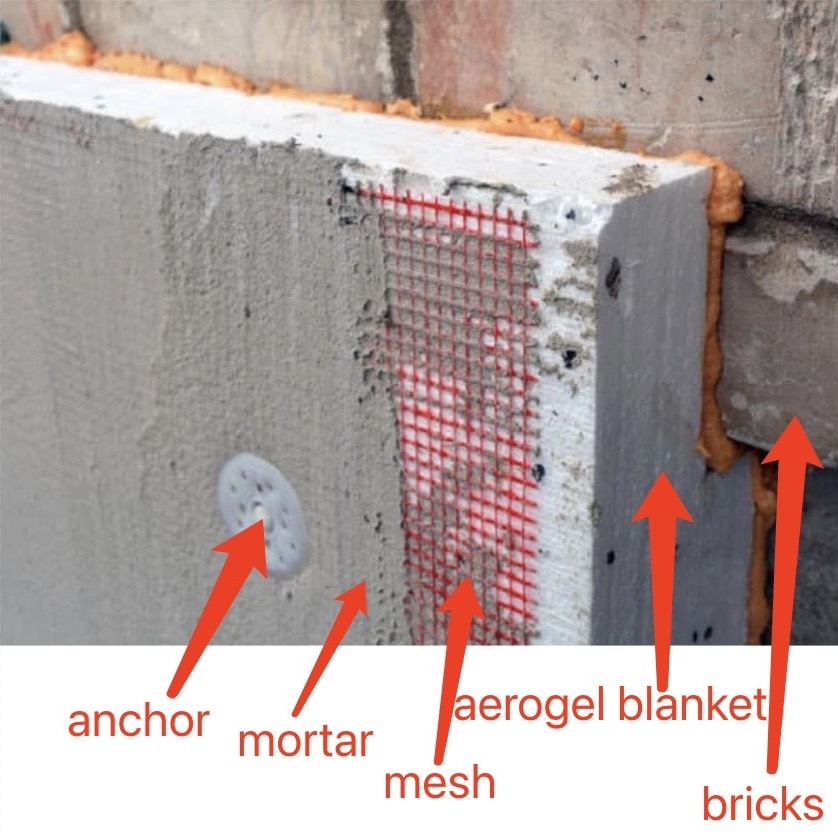

*Eenvoudige installatie:

De installatie is eenvoudig en gebeurt met behulp van standaard deuvels of spijkers, zoals ook voor andere isolatiematerialen wordt gebruikt.

*Adsorptiecapaciteiten:

Met een porositeit tot 90 μm en een specifiek oppervlak van 800-1200 m²/kg kan aerogel efficiënt stof, formaldehyde en andere schadelijke gassen absorberen.

Uitdagingen en kansen

*Kostenproblemen:

De productiekosten van aerogeldekens zijn relatief hoog. Na 20 jaar intensief onderzoek en ontwikkeling in de aerogelindustrie heeft ons bedrijf de productie-efficiëntie geoptimaliseerd door grootschalige productie. Hierdoor zijn de kosten van aerogel aanzienlijk verlaagd zonder dat dit ten koste gaat van de productprestaties. Hierdoor liggen onze prijzen aanzienlijk lager dan die van onze concurrenten. Hierdoor is het een hightechproduct dat betaalbaar is voor huishoudens over de hele wereld. Neem contact met ons op via onderstaand e-mailadres.

*Poedervorming in aerogelplafonds:

Bovendien hebben onze aerogeldekens en -kussens in de loop der jaren aanzienlijke technologische verbeteringen ondergaan om het probleem van poedervorming aan te pakken. Wij hebben dit probleem volledig opgelost door een aluminiumfolie coating te gebruiken die ervoor zorgt dat er geen poedervorming plaatsvindt.

Vooruitzichten voor de toekomst

Wij kijken uit naar verdere vooruitgang in de nabije toekomst. Door middel van voortdurende technologische verbeteringen streven wij ernaar de prestaties van aerogelplafonds te verbeteren en tegelijkertijd de kosten verder te verlagen. We zijn van plan om de toepassing van aerogelplafonds uit te breiden naar andere bouwprojecten, zoals slimme gebouwen, modulaire bouw, stacaravans en architectonisch glas. Ons doel is om een bijdrage te leveren aan de duurzame ontwikkeling van de aarde, aan energiebesparing, emissiereductie en wereldwijde vermindering van de CO2-voetafdruk en om aerogel een belangrijk onderdeel te laten zijn van de groene revolutie in de bouwsector.